公差减半

新型RPT系列凭借PRECITEMP®与NANOTOL®技术实现精度重大突破

罗德斯的RPT机床不仅在外观上与旧款机型截然不同,更搭载了多项全面升级的技术。这使得许多应用领域能够达到以往难以企及的精度标准。相较于原本已极为精密的RXP系列,罗德斯再次实现了跨越式的技术飞跃。

NANOTOL®——线性导轨最高精度之选

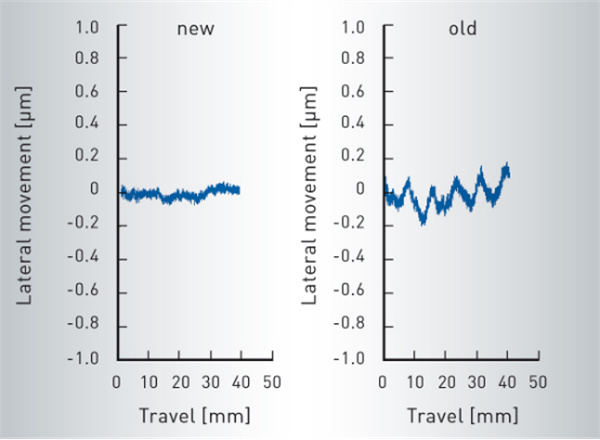

得益于NANOTOL®技术,Röders公司将其RPT机床直线导轨的精度与运行性能提升至全新高度。导轨的运动公差被控制在极微小的范围内,这些公差对加工结果已不再产生任何影响——诸如刀具运行同心度等其他参数如今发挥着更重要的作用。如图所示,采用NANOTOL®技术的新型导轨系统相较传统技术实现了质的飞跃。

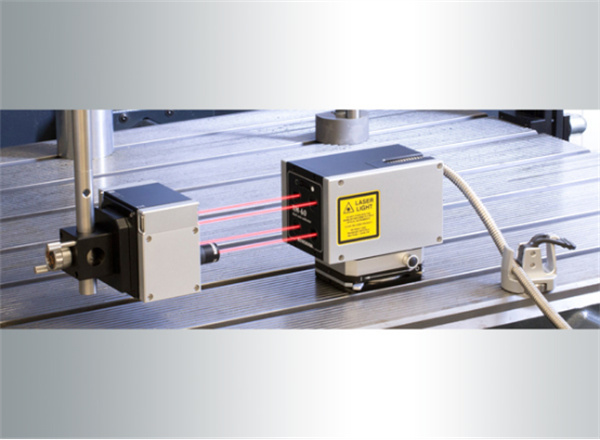

利用雷尼绍XM60高精度激光测量系统,沿轴向全程检测导轨残余直线度误差与光栅尺定位偏差,并通过数控系统进行实时补偿,由此实现线性轴的超高精度与卓越直线度性能。

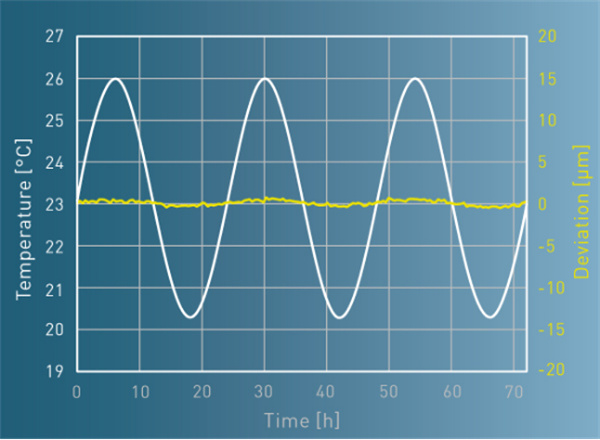

机器中的热源,如电机、主轴、直线导轨(选配)和旋转轴轴承,也通过高精度恒温调节处理。即使车间环境温度波动高达±3°C,机床的零点坐标仍能稳定保持在±1微米范围内。

XXL尺寸的3轴铣磨复合加工中心

罗德斯新款

RXU2000对于大尺寸工件和模具实现了的最高精度加工。该机床专为高精度和高性能加工硬化材料而设计,机床加工范围2,000 x 1,800 x 800 mm。工作台设计承重达5吨。Z轴行程经过精心限制以确保最高精度。

RXU2000不仅适用于3D铣削,还适用于坐标磨,垂直磨削和轮廓磨削,这种在同一台机床一次装夹的工作步骤组合,对于机床生产和模具制造中的许多应用领域特别有趣。

所有轴上的线性直接驱动以及整个机床的复杂温度管理系统,使得即便在长时间的加工操作中也能确保最高的精度。根据孔径大小,整个行程加工工件尺寸精度小于5µm,取决于具体孔尺寸,圆度可达1-2µm。

RXU2000特别适合生产:

大型模板,例如冲压模板

需要用相对较小的刀具加工的具有精细轮廓的大型平面注塑模具(例如用于密封件)

机器部件,例如导轨

大型高精度工件

可靠的全自动化生产心

> 包括货架仅1.5米宽

> 最大工件重量150kg

> 不同托盘类型和刀具的夹具更换

> 由于模块化设计,可快速安装

> 随时易于扩展

圆柱度< 0.5 µm

在RHP500机床上以最高精度对一个24腔的手机镜头注塑模具进行磨削加工,这种应用极具挑战性,因为孔的直径只有8mm,磨削加工区域始于模具表面以下15mm,直到深度45mm处,因此,孔必须以最高精度在总长度30mm上磨削成圆柱形。在所有24个腔体上均达到0.5µm的圆柱度。

铣削和磨削

直径达200mm的铣削或磨削刀具可以通过新开发的自动换刀装置自动更换到主轴上,该自动换刀装置位于机床龙门架后部。对于不同长度刀具,自动根据刀长调整冷却管角度,从而在加工中使工件与刀具接触部分实现完美冷却。

使用可调节的大型砂轮进行加工,冷却液量大时,同样可以配置自动冷却管调节装置用于磨削加工。

液体硅胶模

用于液体硅橡胶(LSR)的注塑模具的分型面以高精度加工至最终尺寸,不能返工修模。 模具直接用于生产无需抛光。

海德汉®# 和ISO代码(G代码)

为了最大限度地减少培训时间和方便机床操作员在不同NC控制系统的之间切换,罗德斯机床可以用海德汉®#NC编码(部分功能)或ISO代码(G代码)进行编程。 在控制系统中NC程序是用简单的宏来编制的。 熟悉相应代码中的NC命令的操作员无需额外的培训。

#海德汉是Dr. Johannes Heidenhain GmbH的注册商标。

反光镜,材料ELMAX 58 HRC

加工结果:

精度+/- 1 µm

表面粗糙度Ra 0.010µm

制表工业的新可能

结合了90000rpm的高精度空气轴承主轴和直线电机的驱动技术的罗德斯高速加工中心,使得钟表工业达到了前所未有的品质,在日内瓦的EPHJ展会上,专业人员确认了直接在机床上加工零件的卓越品质。 凭借罗德斯在自动化方面的长期竞争力,我们的机床可适应客户的高效生产流程。